Artykuł sponsorowany

Najważniejsze cechy zaworów bezpieczeństwa – zastosowanie i budowa

- Kluczowe funkcje i zasada działania zaworów bezpieczeństwa

- Budowa i materiały: prosto, solidnie, skutecznie

- Typy zaworów bezpieczeństwa i ich zastosowanie

- Dobór zaworu do instalacji B2B: praktyczne wskazówki

- Montaż, kalibracja i przeglądy – warunki niezawodności

- Kiedy warto wybrać rozwiązania o podwyższonym bezpieczeństwie

- Najczęstsze błędy i jak ich uniknąć

- Gdzie kupić i jak zamówić właściwy zawór

- Najważniejsze wnioski dla projektantów i utrzymania ruchu

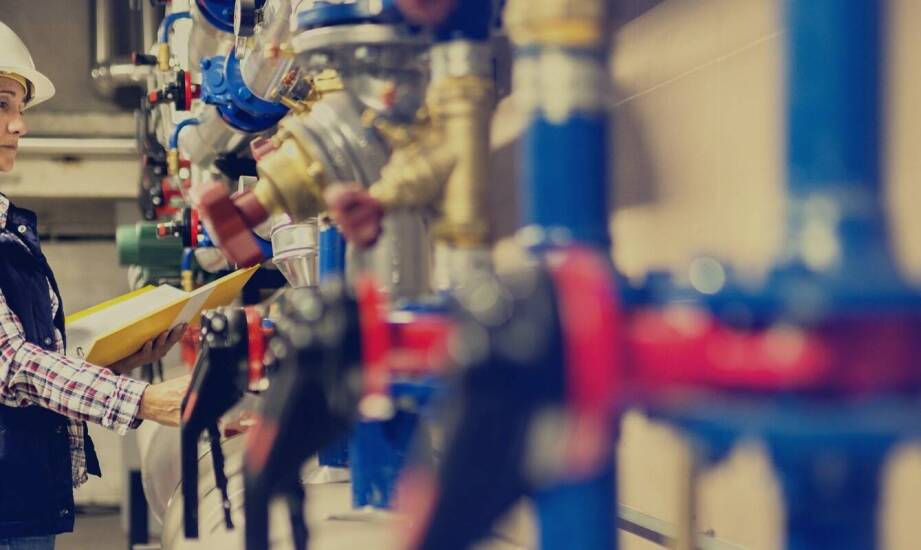

Najważniejsze cechy zaworów bezpieczeństwa to niezawodna ochrona przed nadciśnieniem, samoczynne uruchomienie i stabilne domykanie. Dobrze dobrany zawór to ostatnia linia obrony instalacji – chroni życie, mienie i ciągłość pracy. Poniżej wyjaśniamy, jak działają, z czego są zbudowane i jak dobrać je do konkretnej aplikacji w technice grzewczej, sanitarnej i przemysłowej.

Przeczytaj również: O przemyśle stoczniowym w Polsce

Kluczowe funkcje i zasada działania zaworów bezpieczeństwa

Ochrona przed nadciśnieniem to podstawowa rola zaworu: gdy ciśnienie w układzie przekroczy nastawioną wartość, zawór otwiera się i upuszcza nadmiar medium. Po spadku ciśnienia wraca do pozycji zamkniętej, przywracając normalną pracę instalacji.

Przeczytaj również: Jak zaczynał właściciel marki Ray-Ban?

Samoczynne działanie zapewnia reakcję bez udziału operatora i bez zasilania elektrycznego. Najczęściej spotykany mechanizm sprężynowy utrzymuje grzybek na gnieździe aż do przekroczenia progu otwarcia. Sprężyna decyduje o ciśnieniu zadziałania, dlatego jej dobór i kalibracja są kluczowe.

Przeczytaj również: Przemysł wydobywczy

Istotna jest też kontrolowana charakterystyka upustu – zawór powinien szybko odprowadzić nadmiar czynnika (ciecz, gaz, para), ale bez niepożądanych uderzeń hydraulicznych i zjawiska „drgania” grzybka. Dobre zawory domykają się stabilnie i szczelnie po ustabilizowaniu parametrów.

Budowa i materiały: prosto, solidnie, skutecznie

Typowy zawór bezpieczeństwa składa się z korpusu, gniazda, grzybka, sprężyny, prowadnicy i pokrętła lub śruby nastawczej. Prosta konstrukcja ułatwia montaż i serwis oraz minimalizuje ryzyko awarii. To mechaniczne rozwiązanie działa nawet przy zaniku energii i w niesprzyjających warunkach.

W technice grzewczej i sanitarnej powszechne są korpusy z mosiądzu – materiału odpornego na korozję i zmiany temperatury. W aplikacjach przemysłowych stosuje się także stal nierdzewną lub staliwa. Uszczelnienia dobiera się do medium: EPDM do wody grzewczej, FKM do wyższych temperatur, PTFE tam, gdzie wymagana jest wysoka odporność chemiczna.

Zakres pracy temperatur zwykle sięga do 150°C, co pokrywa potrzeby instalacji grzewczych i solarnych. Każdy zawór ma określoną przepustowość, ciśnienie otwarcia (set pressure) i tolerancję – te parametry muszą być zgodne z wymaganiami układu.

Typy zaworów bezpieczeństwa i ich zastosowanie

Zawory sprężynowe – najpopularniejsze; uniwersalne do wody, powietrza i pary. Zapewniają szybką reakcję i prosty serwis. Polecane do kotłów, węzłów cieplnych, zbiorników i sprężonego powietrza.

Zawory z odciążeniem (balanced) – stabilne przy zmiennym ciśnieniu na wylocie; ograniczają wpływ przeciwciśnienia. Sprawdzają się w instalacjach, gdzie upust trafia do kolektora lub rurociągu powrotnego.

Zawory pilotowane – sterowane zaworem pomocniczym; precyzyjna praca przy wysokich ciśnieniach i dużych wydajnościach. Wybór do bardziej wymagających układów procesowych.

Zawory niskoskokowe (low-lift) i wysokoskokowe (full-lift) – dobór zależy od wymaganej szybkości upustu i charakteru medium. Full-lift usuwa duże ilości czynnika w krótkim czasie, co jest kluczowe przy dynamicznych skokach ciśnienia.

Dobór zaworu do instalacji B2B: praktyczne wskazówki

Najpierw określ medium (woda, glikol, para, powietrze), temperaturę pracy, ciśnienie robocze i maksymalne dopuszczalne. Zidentyfikuj też scenariusz awaryjny, aby policzyć wymaganą przepustowość – zawór musi odprowadzić nadmiar tak szybko, aby ciśnienie nie przekroczyło poziomu bezpiecznego dla urządzeń.

Dobierz średnicę przyłącza i typ gwintu lub kołnierza zgodnie z instalacją. Uwzględnij przeciwciśnienie w linii upustowej, by nie zaburzyć charakterystyki otwarcia. Dla układów solarnych zwróć uwagę na kompatybilność z glikolem i wyższą temperaturę stagnacji.

W systemach HVAC i sanitarnych standardem są zawory mosiężne sprężynowe o ściśle określonej nastawie (np. 3 bar dla kotłów). W sprężarkowniach wybierz konstrukcję z prowadzeniem grzybka odporną na drgania. W zbiornikach procesowych rozważ zawór balanced lub pilotowany, jeżeli upust trafia do kolektora.

Montaż, kalibracja i przeglądy – warunki niezawodności

Montaż prowadź zgodnie z kierunkiem przepływu i zaleceniami producenta: pionowo, bez naprężeń, z dostępem serwisowym. Na dopływie unikaj armatury, która mogłaby dławic przepływ. Rurociąg upustowy poprowadź tak, by nie obciążał króćca i nie tworzył syfonów.

Kalibracja i kontrola okresowa są obowiązkowe. Sprawdza się ciśnienie otwarcia, szczelność domknięcia i stan sprężyny. Dla instalacji krytycznych wprowadź harmonogram testów funkcjonalnych (np. test dźwigniowy, kontrola na stanowisku). Tylko prawidłowo nastawiony i sprawny zawór realnie chroni instalację.

Kiedy warto wybrać rozwiązania o podwyższonym bezpieczeństwie

Gdy instalacja pracuje w zmiennych warunkach temperatury lub z medium agresywnym chemicznie, postaw na materiały o wysokiej odporności (stal nierdzewna, PTFE). Przy długich liniach upustowych i zmiennym przeciwciśnieniu lepsze będą konstrukcje balanced lub pilotowane. Jeśli kluczowa jest cisza i ograniczenie strat, wybierz zawór z tłumieniem hałasu i płynną charakterystyką otwarcia.

Najczęstsze błędy i jak ich uniknąć

- Zbyt mała przepustowość – zawór nie nadąża z upustem; rozwiązanie: przeliczyć scenariusz awaryjny i dobrać większy model lub full-lift.

- Nieprawidłowa nastawa – zbyt niska powoduje częste otwarcia, zbyt wysoka nie chroni urządzeń; rozwiązanie: kalibracja zgodna z parametrami układu.

- Błędny montaż – poziome ustawienie, obciążone króćce, dławienie dopływu; rozwiązanie: montować pionowo, z właściwymi podparciami i odcinkami prostymi.

- Brak przeglądów – sprężyna traci własności, uszczelnienia twardnieją; rozwiązanie: wdrożyć cykl serwisowy i dokumentować wyniki.

Gdzie kupić i jak zamówić właściwy zawór

Dla firm B2B liczy się dostępność, parametry i wsparcie techniczne. Sprawdź zawory bezpieczeństwa hurtownia, aby porównać typy, materiały i zakresy nastaw. Przy zapytaniu podaj medium, temperaturę, ciśnienia robocze i wymagany upust – to skróci dobór i czas dostawy.

Najważniejsze wnioski dla projektantów i utrzymania ruchu

- Zawór bezpieczeństwa to ostatnia linia ochrony – jego niezawodność bezpośrednio wpływa na bezpieczeństwo ludzi i instalacji.

- Prosta mechanika, szybka reakcja – konstrukcje sprężynowe działają bez zasilania i dobrze znoszą trudne warunki.

- Dobór pod warunki pracy – medium, temperatura, ciśnienie i przeciwciśnienie determinują typ oraz materiały.

- Regularny serwis i kalibracja – jedynie sprawdzony zawór spełnia normy i wymagania bezpieczeństwa.

Podsumowując: właściwie dobrany i utrzymany w sprawności zawór bezpieczeństwa chroni instalację grzewczą, sanitarną i procesową przed skutkami nadciśnienia. To niewielki element, który ma ogromne znaczenie dla ciągłości pracy i bezpieczeństwa ludzi.